Tin tức

NGÀNH LƯỠI DAO CÔNG NGHIỆP LÀ GÌ?

Bạn đang cần tìm nhà cung cấp có thể cung cấp các loại lưỡi dao cho máy móc sản xuất của bạn tại Việt Nam ư?

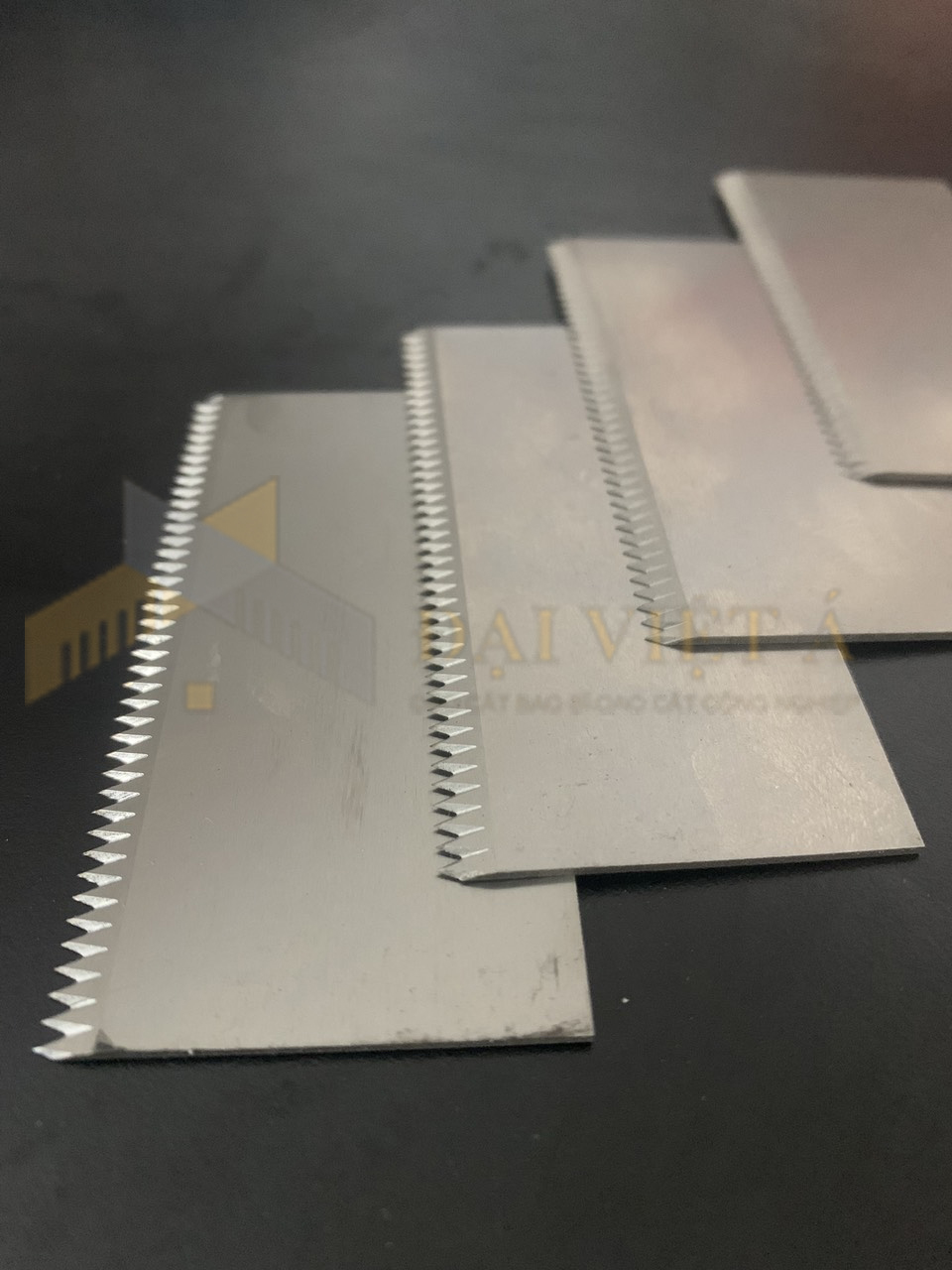

Chúng là các loại lưỡi dao:

-Dao Cắt giấy.

-Dao cắt bao bì,dao cắt máy đóng gói

-Dao cắt máy thực phẩm

-Dao cắt hạt nhựa.

-Dao băm gỗ

-Dao cắt màng PE

-Dao cắt vải

-Dao cắt kim loại

…Và nhiều các loại chức năng khác của ngành công nghiệp.

Cùng ĐVA tìm hiểu: NGHÀNH DAO CẮT CÔNG NGHIỆP NÀY LÀ GÌ NHÉ?

Ngành dao cắt công nghiệp là lĩnh vực chuyên sản xuất và cung cấp các loại dao, lưỡi cắt, và dụng cụ cắt khác được sử dụng trong các quy trình công nghiệp. Những sản phẩm này có vai trò quan trọng trong nhiều ngành sản xuất, như gia công kim loại, nhựa, gỗ, thực phẩm, giấy, và dệt may.

Các loại dao cắt công nghiệp thường được chế tạo từ vật liệu có độ bền cao, khả năng chống mài mòn tốt như thép, hợp kim cứng, gốm hoặc kim loại bột, để đáp ứng yêu cầu khắc nghiệt của quá trình cắt gọt với độ chính xác và tuổi thọ cao. Một số ví dụ phổ biến bao gồm:

Dao cắt kim loại: dùng trong các máy cắt CNC, máy tiện, phay.

Dao cắt nhựa: được sử dụng trong ngành sản xuất nhựa để cắt và định hình các sản phẩm nhựa.

Dao cắt thực phẩm: sử dụng trong chế biến thực phẩm để cắt thịt, rau, và các sản phẩm khác.

Dao cắt giấy và dệt may: sử dụng để cắt và tạo hình các vật liệu như giấy, vải, và sợi.

Ngành này cũng bao gồm công nghệ và kỹ thuật gia công dao cắt sao cho hiệu suất cắt đạt tối ưu, bao gồm việc tối ưu hóa hình dạng lưỡi dao, độ sắc bén và các yếu tố như góc cắt và vật liệu phủ bảo vệ bề mặt.

QUÁ TRÌNH GIA CÔNG LƯỠI DAO CÔNG NGHIỆP ĐƯỢC THỰC HIỆN NHƯ THẾ NÀO?

Quá trình gia công dao cắt công nghiệp bao gồm nhiều bước phức tạp nhằm đảm bảo rằng dao cắt có độ chính xác cao, độ bền tốt và khả năng chống mài mòn hiệu quả. Dưới đây là các bước chính trong quá trình gia công dao cắt:

1. Lựa chọn vật liệu

Dao cắt thường được làm từ các vật liệu có độ cứng cao và khả năng chịu nhiệt, như thép hợp kim, thép không gỉ, gốm, hợp kim cứng (carbide), hoặc vật liệu phủ kim loại cứng (ví dụ như titan nitride – TiN). Vật liệu được lựa chọn tùy theo yêu cầu sử dụng của dao, như môi trường cắt, loại vật liệu cần cắt, và độ bền mong muốn.

2. Tạo hình ban đầu

Quá trình tạo hình dao bắt đầu bằng việc cắt phôi nguyên liệu thành kích thước và hình dạng ban đầu. Các phương pháp như cắt laser, cắt plasma, hoặc đúc có thể được sử dụng để tạo ra các phôi gần với kích thước cuối cùng của lưỡi dao.

3. Gia công cơ khí (Phay, tiện, mài)

Phôi dao sau đó được gia công chi tiết để đạt được hình dáng và kích thước chính xác hơn:

Phay và tiện: Các máy phay và tiện CNC có độ chính xác cao được sử dụng để tạo ra hình dạng của lưỡi cắt, đặc biệt là các góc cắt và cạnh lưỡi dao.

Mài: Sau khi phay tiện, lưỡi dao được mài để đạt độ sắc bén mong muốn. Quá trình mài rất quan trọng để đảm bảo dao cắt có cạnh sắc hoàn hảo, giúp tăng hiệu suất cắt và độ chính xác.

4. Nhiệt luyện

Sau khi gia công, dao thường trải qua quá trình nhiệt luyện để cải thiện độ cứng và độ bền của vật liệu. Quá trình này bao gồm nung nóng vật liệu đến nhiệt độ nhất định, sau đó làm nguội nhanh bằng dầu, nước hoặc không khí. Nhiệt luyện giúp lưỡi dao có khả năng chịu mài mòn và gia tăng tuổi thọ.

5. Mạ hoặc phủ bề mặt (tùy chọn)

Một số loại dao cắt được phủ các lớp phủ đặc biệt trên bề mặt để cải thiện tính năng:

Phủ TiN (Titan nitride): Làm tăng độ cứng bề mặt và giúp chống mài mòn, đặc biệt trong các ứng dụng cắt kim loại.

Phủ DLC (Diamond-like carbon): Tăng độ bền, giảm ma sát, giúp dao cắt bền hơn trong các môi trường làm việc khắc nghiệt.

Phủ gốm: Để tăng khả năng chịu nhiệt và chống ăn mòn cho dao trong các ứng dụng yêu cầu nhiệt độ cao.

6. Kiểm tra chất lượng

Sau khi hoàn thành quá trình gia công, dao cắt phải trải qua các bước kiểm tra chất lượng nghiêm ngặt. Các tiêu chí như độ sắc, độ chính xác của hình dạng, độ cứng, và khả năng chống mài mòn được kiểm tra để đảm bảo dao đạt yêu cầu kỹ thuật.

7. Mài lại và bảo dưỡng (nếu cần)

Dao cắt sau khi sử dụng một thời gian có thể được mài lại để phục hồi độ sắc bén. Điều này giúp tiết kiệm chi phí và kéo dài tuổi thọ của dao. Một số công ty cung cấp dịch vụ bảo dưỡng và mài lại dao cắt để duy trì hiệu suất.

Nhìn chung, gia công dao cắt công nghiệp là một quá trình phức tạp, đòi hỏi sự chính xác cao và phải được thực hiện với các công nghệ tiên tiến để đảm bảo dao đáp ứng được yêu cầu của từng ngành công nghiệp cụ thể.

CÁC LOẠI THÉP ĐƯỢC SỬ DỤNG GIA CÔNG TRONG NGÀNH DAO CẮT CÔNG NGHIỆP

Trên thị trường có nhiều loại thép được sử dụng để làm dao cắt công nghiệp, mỗi loại có những tính chất khác nhau phù hợp với từng ứng dụng cụ thể. Các loại thép này thường được phân loại dựa trên thành phần hợp kim, độ cứng, khả năng chống mài mòn, và khả năng giữ cạnh sắc. Dưới đây là một số loại thép phổ biến được sử dụng trong sản xuất dao cắt công nghiệp:

1. Thép công cụ carbon (Carbon Tool Steel)

Đặc điểm: Loại thép này có thành phần chủ yếu là sắt và carbon. Thép công cụ carbon có độ cứng cao và giá thành thấp.

Ưu điểm: Dễ gia công, giá thành rẻ.

Nhược điểm: Khả năng chịu mài mòn và chịu nhiệt kém hơn các loại thép hợp kim khác, không phù hợp cho các ứng dụng yêu cầu nhiệt độ cao.

Ứng dụng: Thường dùng trong sản xuất các loại dao cắt cho công việc nhẹ hoặc các công cụ cắt yêu cầu độ chính xác thấp.

2. Thép công cụ hợp kim (Alloy Tool Steel)

Đặc điểm: Được hợp kim hóa với các nguyên tố như molypden, vanadi, crom, và tungsten, giúp tăng độ cứng, độ bền và khả năng chịu nhiệt.

Ưu điểm: Chịu mài mòn tốt hơn, giữ được độ sắc lâu hơn so với thép carbon.

Nhược điểm: Giá thành cao hơn thép carbon.

Ứng dụng: Sản xuất dao cắt sử dụng trong các ứng dụng đòi hỏi độ chính xác và khả năng chịu mài mòn cao, như dao tiện, dao phay, và các công cụ gia công cơ khí khác.

3. Thép tốc độ cao (High-Speed Steel – HSS)

Đặc điểm: Thép tốc độ cao chứa các hợp kim như tungsten, molypden, crom và vanadi. Đây là loại thép có độ cứng và khả năng chịu nhiệt rất tốt, có thể giữ độ sắc ngay cả khi gia công ở nhiệt độ cao.

Ưu điểm: Chịu nhiệt cao, chống mài mòn tốt, giữ cạnh sắc lâu dài.

Nhược điểm: Giá thành tương đối cao hơn so với thép carbon và thép hợp kim thông thường.

Ứng dụng: Thường dùng để làm các loại dao cắt tốc độ cao như dao phay, mũi khoan, và dao tiện.

4. Thép hợp kim tungsten carbide (Carbide Steel)

Đặc điểm: Tungsten carbide là một loại hợp kim giữa tungsten và carbon, cực kỳ cứng và bền. Thép này có độ cứng cao hơn nhiều so với thép HSS.

Ưu điểm: Chịu mài mòn tốt nhất, có độ cứng rất cao, chịu nhiệt tốt.

Nhược điểm: Rất cứng nhưng cũng dễ gãy khi va chạm mạnh hoặc chịu lực quá lớn, giá thành cao.

Ứng dụng: Sử dụng trong các dao cắt chuyên nghiệp, cắt vật liệu cứng như kim loại, nhựa cứng, và trong các ngành yêu cầu cắt tốc độ cao và độ chính xác cao.

5. Thép không gỉ (Stainless Steel)

Đặc điểm: Loại thép này chứa ít nhất 10,5% crom, có khả năng chống ăn mòn và chống rỉ sét tốt.

Ưu điểm: Chống ăn mòn tốt, dễ bảo dưỡng.

Nhược điểm: Độ cứng và khả năng giữ cạnh sắc thường không bằng các loại thép hợp kim và thép tốc độ cao.

Ứng dụng: Thường được sử dụng để làm dao cắt trong ngành thực phẩm, chế biến gỗ và những nơi yêu cầu dao có khả năng chống ăn mòn, ví dụ như dao cắt thịt, rau củ.

6. Thép D2

Đặc điểm: Thép D2 là loại thép công cụ có hàm lượng carbon và crom cao, thường được sử dụng trong gia công lạnh. Độ cứng cao và khả năng chống mài mòn rất tốt.

Ưu điểm: Rất cứng, giữ cạnh sắc lâu, chống mài mòn cao.

Nhược điểm: Không chịu nhiệt tốt bằng thép tốc độ cao và dễ gãy khi va đập.

Ứng dụng: Thường dùng để làm dao cắt kim loại, dao cắt gỗ và trong ngành chế tạo khuôn.

7. Thép CPM (Crucible Particle Metallurgy)

Đặc điểm: Đây là loại thép được sản xuất bằng công nghệ luyện kim bột, với cấu trúc hạt nhỏ mịn, giúp dao có độ bền cao hơn và khả năng giữ cạnh sắc lâu hơn.

Ưu điểm: Giữ cạnh sắc rất lâu, chịu mài mòn tốt, chống gỉ tốt hơn so với các loại thép truyền thống.

Nhược điểm: Giá thành cao do quy trình sản xuất phức tạp.

Ứng dụng: Sử dụng trong các ứng dụng cắt kim loại, dao phay, dao cắt chính xác cao trong các ngành công nghiệp cơ khí, chế tạo khuôn mẫu.

8. Thép 440C

Đặc điểm: Là loại thép không gỉ có hàm lượng carbon cao, giúp nó có độ cứng và khả năng chịu mài mòn tốt hơn các loại thép không gỉ khác.

Ưu điểm: Chống ăn mòn tốt, độ cứng cao, giữ sắc bén lâu.

Nhược điểm: Đắt hơn so với các loại thép không gỉ khác.

Ứng dụng: Thường được sử dụng để sản xuất dao cắt cho các ngành công nghiệp thực phẩm, y tế và các ứng dụng yêu cầu tính chống gỉ và độ sắc bén.

9. Thép SKD11

Đặc điểm: Đây là loại thép hợp kim có độ bền và độ cứng rất cao, khả năng chống mài mòn tốt.

Ưu điểm: Cứng, chịu lực tốt, giữ sắc lâu.

Nhược điểm: Chi phí sản xuất cao hơn thép thông thường.

Ứng dụng: Thường dùng làm dao cắt trong ngành dập nguội, khuôn mẫu và gia công kim loại tấm.

Các loại thép này được chọn lựa tùy theo yêu cầu cụ thể của ứng dụng cắt, môi trường làm việc và ngân sách.